精选文章 ( 55 ) 新凹印机制造技术 ( 无轴传动 )

目前,全球印刷企业用户和生产商都将目光聚只在无轴〈电子轴〉传动技术的发展上,欧洲先进凹印机生产厂商有50%以上的产品都采用无轴传动技术,在日本也有30%的凹印机产品采用无轴传动系统技术。之所以这样,是因为这一技术与各类印刷方式的结合将带来印刷业巨大变革,也是对付目前日益增长的短版印件的最佳解决方案。

无轴〈电子轴〉传动技术的发展

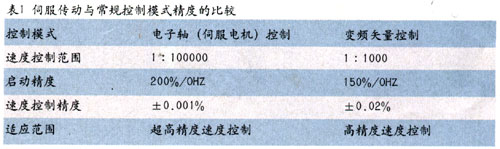

无轴〈电子轴〉传动也称为伺服传动,也称为独立传动,无机械传动等,其发展是机械传动与电子技术的广泛应用相合的产物,最早将这一技术推向市场的基本上都是传动控制公司,如:德国的力士乐、伦?、日本的住友,奥地利的贝加莱等,在Drupa

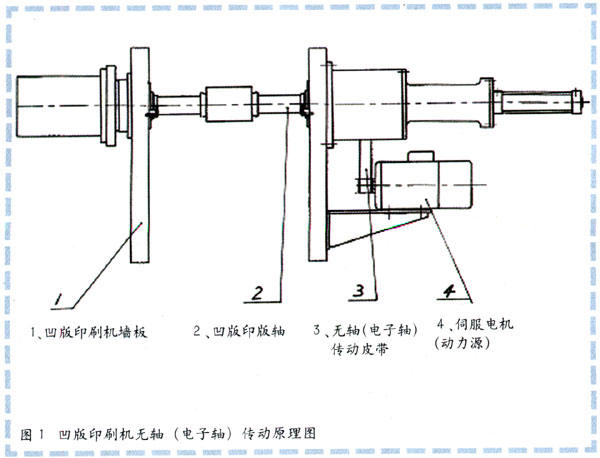

2004展会上,无轴传动技术的应用比比皆是。所谓独立传动是指在一台凹版印刷机中,在第一印刷单元和第五印刷单元采用独立电机传动,这种结构的优点是:第一单元作为涂布用时,其涂布辊直径可以固定〈可与印刷版辊直径不同〉,降低了生产成本,且在一定程度上综合利用了机械和独立传动的优点。近年来,随着电子计算机和网路技术的不断发展,凹版印刷机的自动化程度和水平也在不断提高,一种用于智能化现场设备和自动控制系统的开放式,数字化,双向串行、多节点的通信总线──现场总线在凹印机上开始应用,无轴〈电子轴〉传动技术即应用单独的伺服电机驱动替代了原有的机械长轴传动,通过程式〈软体〉形成了内部虚拟的电子轴,各电子轴之间通过高速的现场总线进行数据传输,各个版辊随虚拟的电子轴运转,保证版辊相位严格同步。应用现场总线控制系统具有以下优点:系统抗乾扰能力强、数字化、高速化、双向传输,自诊断,节省布线及空间等。以现场总线技术为基?进行高速可靠的数据通讯交换,使印刷机的无轴〈电子轴〉传动技术应用变为现实

1. 把无轴〈电子轴〉传动技术应用在屈版印刷机上,每个印刷单元都由高性能的交流伺服电独立驱动,所有印刷操作都由中央控制器进行同步控制。

2. 无轴〈电子轴〉传动技术在凹版印刷机的应用。

由于用无轴〈电子轴〉传动技术代替了机械轴传动后,使得凹版印刷机具有初期套版快,速度快,升降速及接料废品损失低,机组使用灵活,缩短印刷准备时间,简化机械结构等特点。

采用了现场总线技术,使得〝电子轴″之间互相跟随,并可实时可靠地检测印刷色组的套准误差,并通过总线实时传输给中央控制器,再通过网路给定伺服控制器驱动伺服电机进行准确的相位调整,达到套色的目的。

无轴〈电子轴〉传动的优点是显而易见的

1. 高精度高速套色功能

由于采电子传动,传动精度提高,电机每转动一周,自身所带编码器产生50多万个,以此作为非常精密的定位,比例及速度的控制。配上智能型驱动器及高速微处理器,各电子轴之间通过高速的现场总线进行数据传输,系统的闭环设计和快速响应能力使设备在高速运转状态下能保持极高的控制精度。由于电子轴系统所有版辊的相对位置的控制量达4000次

/ 秒,位置转换的精度极高,因此在速度达300 ~ 1000 米 / 分以上的印刷速度下能获得比机械轴传动类凹印机高得多的套准精度

2. 快速预套准功能

机械传动类印刷机每次在换版后,运行前都要进行预套准调整,以减少初期套印的废品,通常采用旋转编码器定位,浮动调整色间料长,操作繁琐,时时间长,精度不高,印品损失多;电子轴传动系统通过程序计算出各个版辊需旋转的相位,版辊只需随意装入印刷单元而不需要再恢复〝零位″,随着伺服电机会自动将版辊转到〝零位″从而实现真正意义上的高精度套准;随后进入自动套准印刷状态,整个过程简单,快速。

3. 机械结构简单、精度高

在传统的凹版印刷机中,各印刷单元之间的同步是由一根机械轴通过齿轮转动来保证的。由于机械轴的长度、刚性及分级动力传递等因素,不可避免的产生机械传递扭矩的不?定性及传动间隙引起的滞后性,传动系统误差,以及齿轮的机械磨损等,使误变大,对于高精度的印品会产生套准飘移等;尤其在加速及减速时更甚,传动环节愈多,路径愈长,结构越复杂,其积累误差愈大;无轴〈电子轴〉传动的凹版印刷机机械结构大大简化,如:取消了补偿机构等、印版滚筒的驱动齿轮,齿输箱、皮带、传动轴等,提升了?定性,大大降低了由于机械结构影响而产生的废品;最大限度地提高了性价比;简化了机械润滑系统,降低了机器噪音,减少了机械振动等等。

4. 机器控制实现高度自动化

无轴〈电子轴〉传动技术应用,使独立驱动的概念得以实现,各机组既可以联动一起进行印刷套印,也可单独运转,能够实现一个机组在印刷时,另一个机组完成印前准备,减少了辅助时间,且机器组合方便,如扩展、加色等,提高了机器的印刷精度,缩短了调试时间,增强了设备的适应能力。电子轴传动技术的应用要求机械结构刚性更好,零件制造精度更高,安装精度更高,负载转动惯量更小等,另外,在系统选配时要充分考虑与负载匹配,在提高足够负载转距的同时,还要提供足够的响应能力。同时可省去大功率驱动电机,节省能源。

凹印技术的发展趋势

1. 超精细雕刻与直接制版

数字化,远程化是凹印刷制版技术的发展趋势,制版过程,设计制作生产与客户之间的连接和管理是实现数数字化凹印制版的关键,印前制版设备是实现制版过程数字化的前提。HELL公司推出的超精细雕刻技术对文字和图像使用不同的分辨率,不尽可实现超高分辨率的文字和线条的雕刻效果,同时其速度最高可达16000Hz

/ 秒。激光直接制版技术使凹印制版可以制造出高

more...

![]()

![]()