|

|||

| 8 | |||

精选文章 〝正确选择纹辊以改善印刷品质″ |

|

近20年来,柔版印刷从低水平到高速发展阶段,人们逐渐认识到柔性印刷的优点,特别是在包装印刷中的优势。这几年时间里,有很多的厂家都添购了世界一流的柔印生产线,但他们在选配纹辊的时候,却遇到了很多问题。 纹辊孔目技术 在印刷之前,印刷者首先需要明确自已要完成的任务和希望达成的目标,这是选择纹辊的最基本条件。要明确所要印刷的工件是层次印刷,线条印刷,还是两者兼而有之。

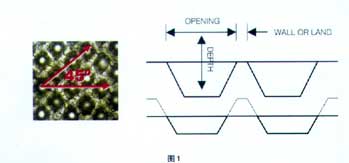

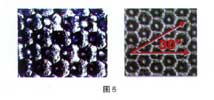

下面的图标示出与纹辊尺寸相关的几个重要概念: OPENING ── 网穴开口〈带墨区〉 从左半图我们可以看出,镀铬辊的网穴排列角度为45度,网孔为菱形。这种纹辊具有油墨释放性好,网孔形状一致等优点。但它也有不可克服的缺点;它的纹辊线数受限,容易损环,也不环保。镀铬辊在开始出现时并没有什么问题,但在刮墨刀出现后,就出现问题了。铬层表面迅速被刮墨刀磨损,网墻变得异常宽阔,由于网墻部分不能载墨,可被转移的墨量大大减少了,宽广和网墻不带墨区造成了印刷品上的针眼和细小的白色条纹,同时带来色彩饱和度不足等问题。图1右图即为磨损后的铬辊示意图。 于是,人们转而使用机械雕刻的陶瓷纹辊,就是在机械雕刻的铬辊表面喷涂上一层陶瓷。这样得到的纹辊比原先的铬面网纹辊的寿命有所延长,但网墻仍然很宽,网穴排列角度仍是45度,网孔甚至呈现不规则形状,油墨的释放性反而下降。

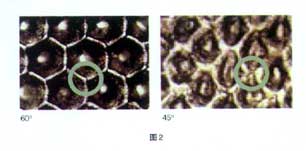

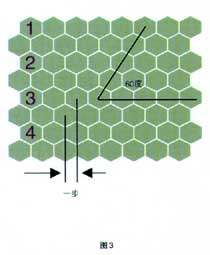

我们很容易发现60度的纹辊网墻很薄,因而为更稳定的油墨转移提供了条件。而45度的纹辊在图中所圈区域却不可能被消除,所以印刷仍会出现色彩饱和度不足的问题。60度的纹辊上的网穴形状是正六角形的,不同于45度的菱形,这是因为雷射雕刻时,雷射进行走的次序不一样。 如图3所示,雷射头先雕刻1→2→3→4→5……完成一周后,雷射头行走一步,再完成一周,然后再走一步…直至完成整根纹辊的雕刻。从图上可看出要完成一个漂准的六边形网孔,待与它相连的6个网穴全部雕刻完成要走5步。

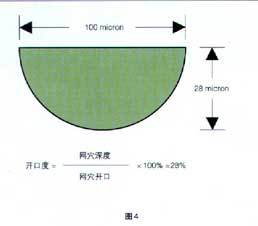

因此,我们选择的纹辊应该具备以下几个特徵: ※ 正确的网孔深度与开口比例关系 那怎样才算是正确的网孔深度与开口比例关系,为什么要选用一定的网孔深度与开口比例?分析如下: 当我们提及纹辊时,除了线数之外,所有尺寸均以微米 (Micon)作为计量单位。那么1微米有多大呢?我们的头发平均直径为70微米,1微米就是头发直径的1/70。假设我们把一个网穴放大成如图所示〈图4〉这张图标示了网穴开口与深度的比例关系,也就是开口度。

根据多年的研究和实际经验,我们认为网穴的开口度在23%至33%最合适,也就是说,如果网穴的开口为100微米,那么,它的深度在23微米至33微米最合适。其中最佳比例为28%。网孔的形状是由雕刻的深度决定的,如图5所示。

这三张图中网孔开口大小都一样,但深度各不相同,如果网孔太深,网墻自然变宽,好像旧式机械雕刻的纹辊一样,

纹辊与油墨 我们的目标是用最薄的油墨层达到理想的印刷品质,这看起来很简单,却正是柔印实现上乘印刷的精要所在。纹辊从最早的镀铬辊发展到现在60度角的雷射雕刻陶瓷纹辊,也是朝着这个目标一步步过来的。

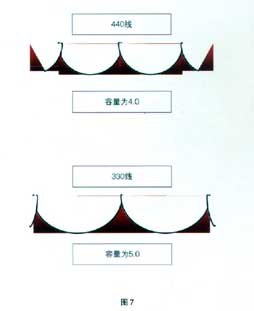

如图7所示,440线的纹辊比330线的提供了更薄的油墨层。 薄的油墨层如何实现上述优点呢?以下逐项进行分析: 首先,我们来看薄的油墨层与油墨成本的关系。我们使用薄的油墨层来印刷,必须使用高浓度的油墨。而大家都知道,高浓度的油墨是比一般油墨更贵,这样会不会增加油墨成本呢?答案是不会。因为薄的油墨层可使单位油墨印刷面积更大,从而减少油墨的总用量,这样使你可以用相同,甚至更低的油墨成本,印出更高品质的印品。所以说好的纹辊可以实现薄的油墨层,而以同样的成本,可以印出高档的印品。 其次,我们来看油墨层与阶调范围的关系。我们先来看图8。

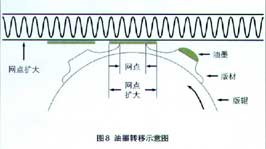

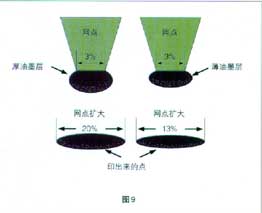

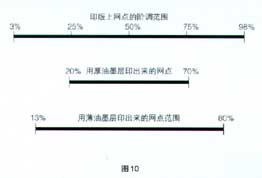

这儿有两个相同的3%大小的印版上的网点,一个携带很厚的油墨层,另一个油墨层很薄。在经过印刷后,薄的墨层得到的是扩大到13%的网点,厚的墨层网点却扩大到20%。同样的道理,我们在印刷相关色调时,薄的墨层在印刷超过80%的网点时会得到满版,而用厚的墨层在印刷70%的网点时就会得到满版。因此,薄的墨层扩大了阶调范围。如下图所示〈图10〉。

这里有两幅图〈图11〉,都是同样的印版,同样的印刷机,同样的油墨,甚至同一个操作者。但左边一幅用厚的油墨层,造成了糊印而右边一幅由于采用了更薄的油墨层,印刷效果迥然不同。这是因为在印刷半色调网点时,如果油墨层太厚,网点就会黏连在一起,印品就会出现糊印。因此我们必须用薄的墨层来解决这一问题,尤其在印刷渐层时薄的墨层更能显出优势。 印版与纹辊的关系上主要表现在两者的线数关系上,以前我们常说印版的线数与纹辊的线数比例一般在1:4.5左右,那它的根据是什么?当我们遇到一些特殊要求的印品时〈例如要印2%的网点时〉这个比例还适用吗?

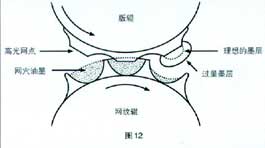

我们还是用100线印版为例,如果你要印2%的网点,你必须用600线以上的纹辊。〈这里仍以HARPER公司的纹辊为例〉因为100线的印刷上2%的网点直径41微米,而600线网纹辊上的网穴开口为38微米,这样印版式上2%的网点才不会伸进网穴内。对于其他线数的印版,这里有一条粗算公式: A= ( 10 X B X K ) / N1/2 因此,我们应当学会平衡光部网点的大小与纹辊网孔的大小,如果我们能处理好2%的网点,半色调同样可以达到好的效果。换而言之,我们确定了纹辊的线数和容量,得到薄而均匀的墨层,就可以实现清洁、清晰的半色调和高光部的效果。 最后,我们总结一下造成糊印的几个原因: ※ 油墨层过厚 如果完全解决了以上的4个问题,还是会出现糊印的话,这时就要注意,纹辊的压力是否正确,还有就是在调整完版材压力后,应注意要再次调整纹辊的压力。

|

![]()